コンプレッサーの消費電力の

20%がエア漏れでムダに!

Air Leak Detection Service

エア漏れ検査サービス

調査サービスで

年間約1,500万円の

コスト削減

こんなお悩みや不安は

-

エア漏れ検査を

する人と時間がない -

休み明けに

エアタンクの

圧力が減っている 電気代を抑えたい

-

工場のどこかで

漏れてる音はしているが

場所が分からない -

漏れていても

害のない

エア漏れは放置されがち -

どのくらいロスが

出ているか把握したい -

数字で見ることで

社内の省エネ意識の

向上を図りたい -

エア漏れ対策後の

報告書をまとめるのが

大変

あなたの工場の

まずは無料カウンセリングで

なぜ今、エア漏れ対策が

エア漏れは、放置すると…

エア漏れが発生

エア漏れは、工場のさまざまな

-

減圧弁 -

バルブ -

カプラ -

ホース

エア漏れ損失の

自社のエア漏れによる

エア漏れ簡易

下の黄色い枠に数値を入力すると、エア漏れによる想定損失金額が試算できます。

-

ステップ1

コンプレッサーのスペックを確認しましょう

-

コンプレッサの全体容量

kw

-

-

ステップ2

コンプレッサーを稼働させている電力量を計算しましょう

-

コンプレッサーの稼働時間

時間/日

※1~24時間の範囲で入力します -

コンプレッサーを稼働させている

工場の年間稼働日数日/年

※1~365日の範囲で入力します -

コンプレッサーの稼働率

%

※1~100%の範囲で入力します

-

-

コンプレッサーの年間使用電力量は

{{ result1.toLocaleString('ja-JP') }} kWh/年 になります -

ステップ3

エア漏れでムダになっている電力量を計算しましょう

-

エア漏れ率

%

-

-

一般的に工場のエア漏れは空気使用量の10~20%に達すると言われています。

工場内でエア漏れの音が聞こえている場合は20%、

エア漏れの音が聞こえていない場合は10%と入力してみましょう。 -

エア漏れで無駄になっている電力量は

{{ result2.toLocaleString('ja-JP') }} kWh/年 になります -

ステップ4

エア漏れによる想定損失金額を計算しましょう

-

工場の使用電力量単価

円/kwh

-

-

あなたの工場でのエア漏れによる

年間損失金額(推計)は・・・ {{ result3.toLocaleString('ja-JP') }} 円/年 となります

検査サービスの特長

見える化 ×

エア漏れを発見し、

-

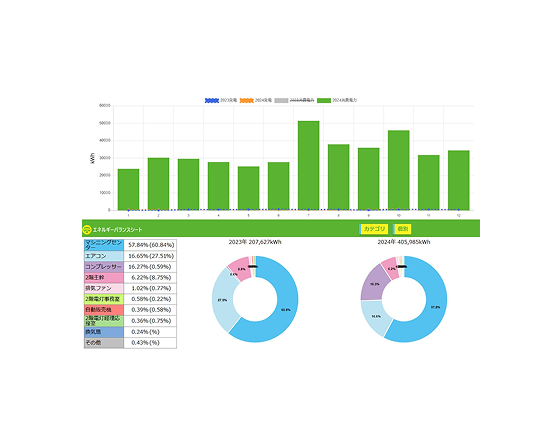

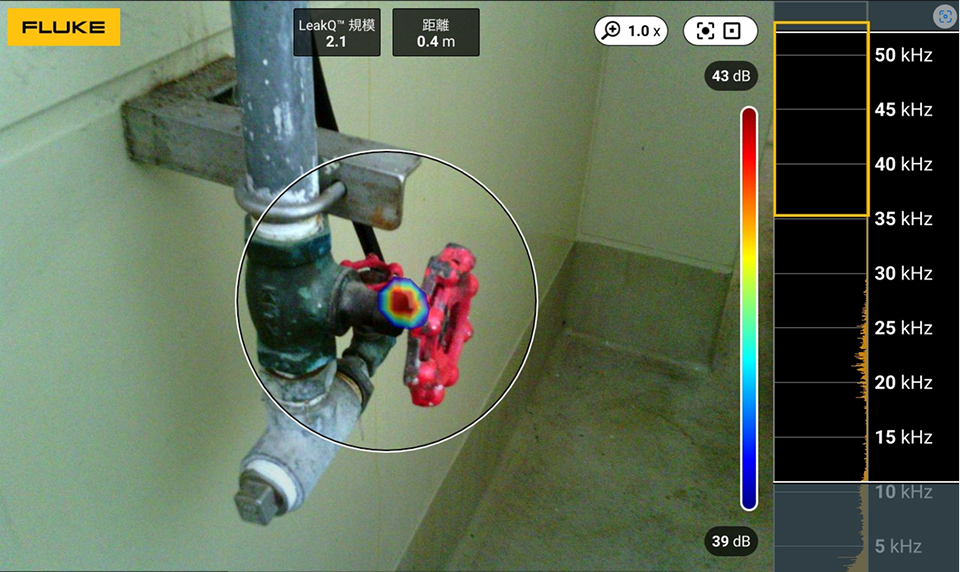

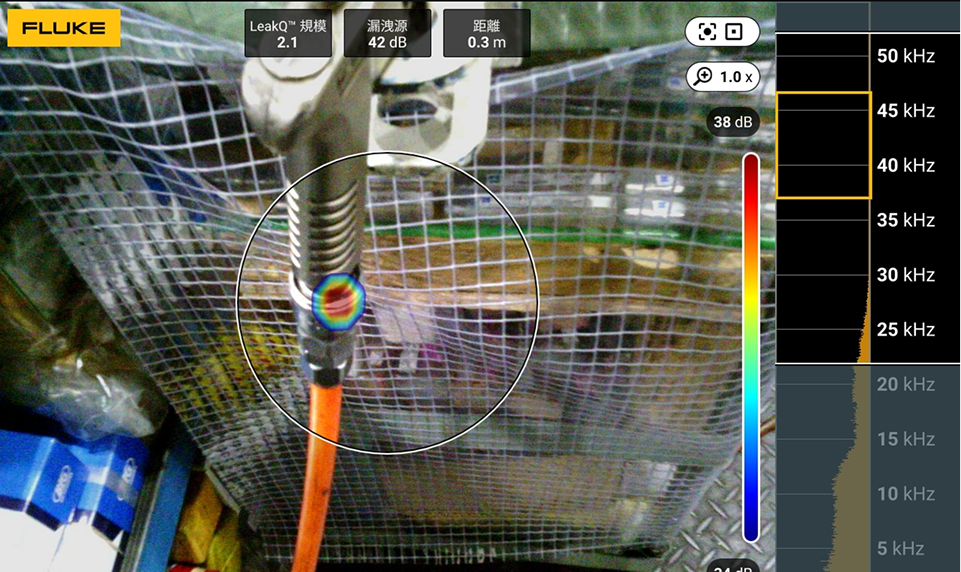

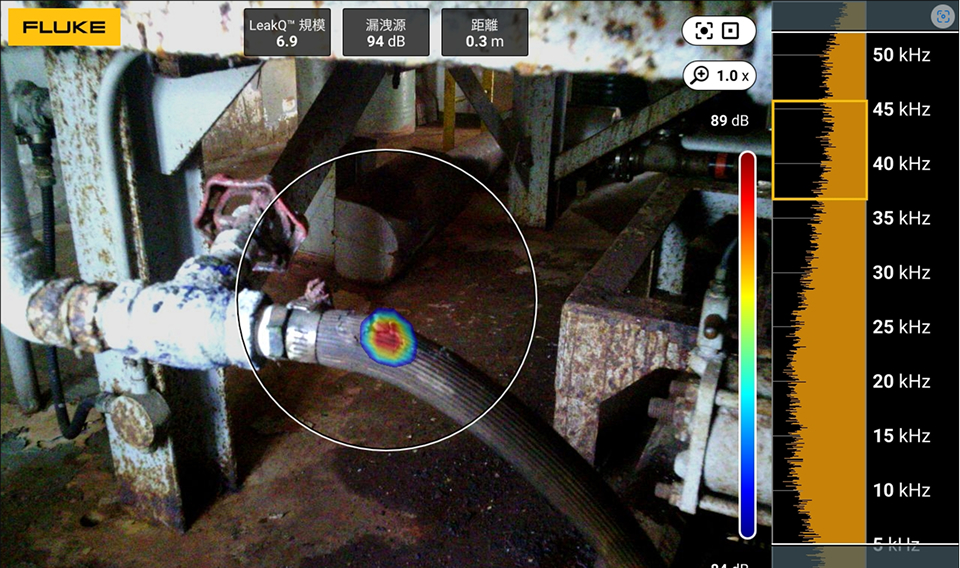

特長1

エア漏れの「見える化」

- 特殊カメラで 漏れ箇所を可視化

- 高所や危険エリアも検査可能

- エア漏れだけでなく、窒素・酸素・炭酸ガスの漏れも検出

-

特長2

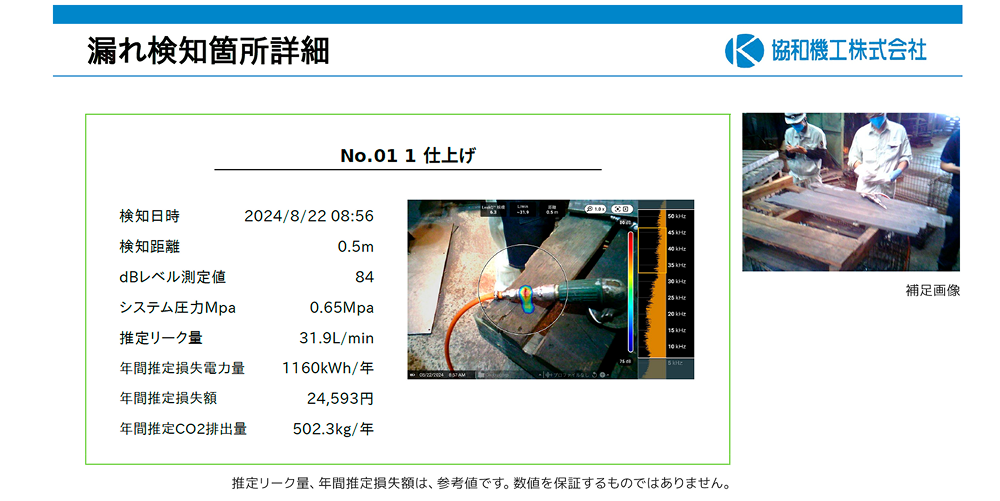

エア漏れの「数値化」

- 漏れ量・損失金額・CO2排出量をレポート化

- 修繕優先度を数値で提案(どこから直せばコスト削減に効果的か)

- 社内の省エネ意識向上にも貢献

-

特長3

省人化(点検業務の効率化)

- フルーク認定の診断士が現地に赴き、短時間で広範囲を検査

- 「専門員を置く必要なし」 → 業務負担軽減

- ISO14001・脱炭素対策にも活用可能

あなたの工場の

まずは無料カウンセリングで

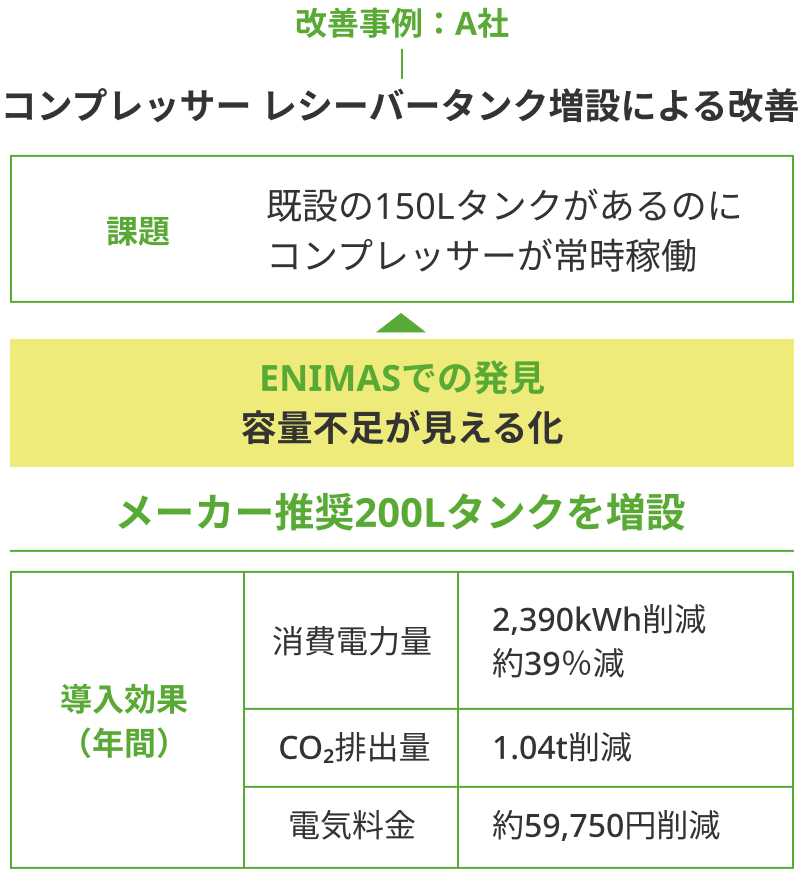

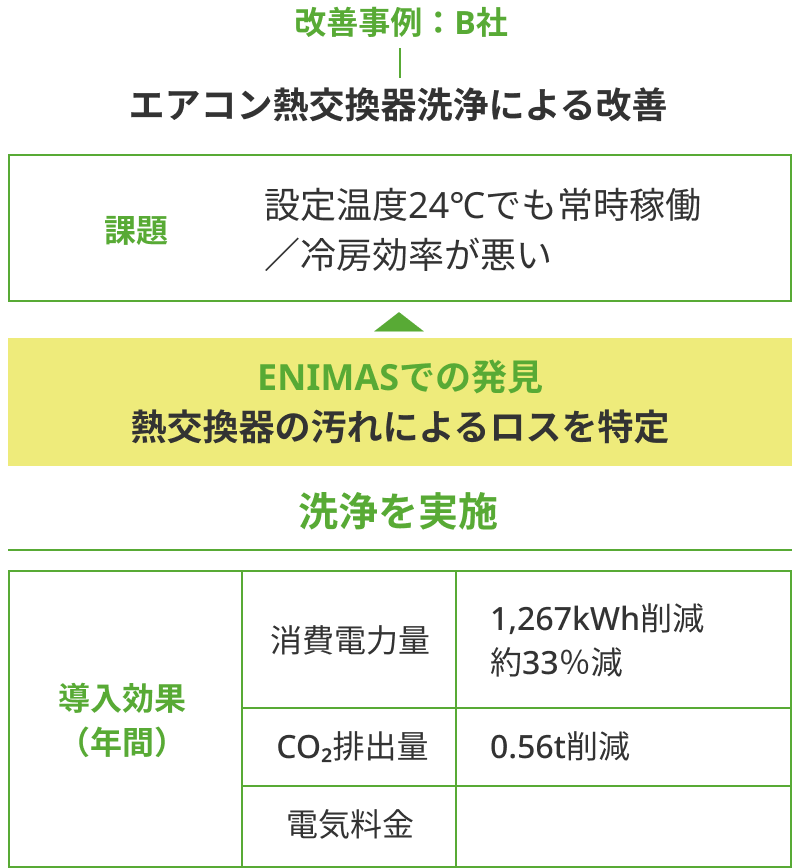

消費電力の“見える化”で、ムダの兆候を早期把握

ENIMAS × エア漏れ検査で「予測」と「効果検証」を実現

工場で使用される

その原因の多くは「エア漏れ」

まずは、

「ENIMAS」で

“エア漏れの兆候”を

ENIMAS (エニマス) 活用の

2つのタイミング

-

検査前

- 活用内容

- コンレッサーの

電力使用量を

見える化 - 目的

- 現状の

“ムダ”を把握

(エア漏れの兆候)

-

検査後

- 活用内容

- 修繕後の

電力使用量を

再測定 - 目的

- 対策の成果を

“数字”で

証明・報告できる

エア漏れ検査サービス

「現状把握」と「効果検証」の両方で、

ENIMAS (エニマス) とは

ENIMAS (エニマス)は、

消費電力の推移を

専門知識は不要で、

導入企業では、

※以下はENIMAS導入企業の成功事例です

エア漏れ検査サービス

標準料金プラン

- 1 対応面積

- 2 工場の条件

- 3 オプション

-

1 「対応面積」

検査する広さに応じた基本料金- 対応面積の目安

- 約2,000㎡〜

- 料金の目安

- 75,000円〜(税別)

- 含まれる内容

-

事前打ち合わせ

エア漏れ検査(現地訪問)

調査レポートの提出

※遠隔地の場合:交通費・宿泊費が必要になります

-

2 「工場の条件」

配管レイアウトや設備条件で料金が変動- 工場レイアウト 配管密度

- 点検対象となる機器の種類や設置数や、高所作業が発生する場合は、工数が増えるため料金が変動します

- コンプレッサー 台数・出力・配置

- 台数や出力が多いと調査工数が増えるため、料金が変動します

-

3 「オプションプラン」

再チェックなど選べる追加サービス- 修繕後の再チェック

- 50,000円〜(税別)

パッケージプラン

エア漏れ検査 ×

- 通常のエア漏れ

検査料金に、

ENIMAS 3ヶ月レンタルを特別価格で追加 - 電力の“ムダ使い”を

検査前に

予測/検査後に効果検証できる - パッケージ利用後、ENIMASを

導入継続(購入)される企業も増加中

通常価格62,500円のところ

- “エア漏れ&電力” W見える化パック

-

57,500円(送料込・税別)

-

ENIMAS本体 の3ヶ月レンタル

開始時期:到着日からレンタル開始

本体の販売も承っています。

気軽にご相談ください

あなたの工場の

まずは無料カウンセリングで

あなたの工場は

エア漏れ損失の

-

CASE 01

金属加工

延床面積:3,500㎡

費用:10万円

箇所数:37ヵ所損失金 計:280万円

-

CASE 02

鋳造製造

延床面積:3,800㎡

費用:18万円

箇所数:41ヵ所損失金 計:115万円

-

CASE 03

大規模自動車

延床面積:7,000㎡

費用:28万円

箇所数:118ヵ所損失金 計:2,040万円

-

CASE 04

食品

延床面積:24,000㎡

費用:35万円

箇所数:101ヵ所損失金 計:81万円

-

CASE 05

化学

延床面積:2,900㎡

費用:40万円

箇所数:52ヵ所損失金 計:110万円

-

CASE 06

窯業

延床面積:6,000㎡

費用:40万円

箇所数:63ヵ所損失金 計:390万円

-

CASE 07

大規模化学

延床面積:22,000㎡

費用:45万円

箇所数:66ヵ所損失金 計:175万円

-

CASE 08

大規模化学

延床面積:30,000㎡

費用:50万円

箇所数:81ヵ所損失金 計:266万円

-

CASE 09

鉄鋼

延床面積:40,000㎡

費用:80万円

箇所数:179ヵ所損失金 計:820万円

-

CASE 10

機械製造

延床面積:8,000㎡

費用:40万円

箇所数:62ヵ所損失金 計:240万円

-

CASE 11

金属加工

延床面積:5,000㎡

費用:25万円

箇所数:87ヵ所損失金 計:90万円

-

CASE 12

半導体

延床面積:7,000㎡

費用:40万円

箇所数:47ヵ所損失金 計:140万円

あなたの工場の

まずは無料カウンセリングで

導入事例

実際に導入した

-

エア漏れ対策をきっかけに

コンプレッサーを 一台停止に成功

CASE01

金属加工

損失金額: 3,689,798円/年

推定CO2排出量: 66,827kg/年-

検査時間

0.5日

-

測定対象面積

約4,000㎡

-

漏れ箇所数

104ヵ所

-

-

数値化することで

社内の省エネ意識向上に 大きくつながった

CASE02

食品

損失金額: 5,024,177円/年

推定CO2排出量: 94,832kg/年-

検査時間

1日

-

測定対象面積

約10,000㎡

-

漏れ箇所数

139ヵ所

-

-

人手不足で悩んでいたが、サービス利用で短期間で

省エネ活動が 大きく前進した

CASE03

機械製造

損失金額: 1,183,481円/年

推定CO2排出量: 15,891kg/年-

検査時間

1日

-

測定対象面積

約30,000㎡

-

漏れ箇所数

179ヵ所

-

あなたの工場の

まずは無料カウンセリングで

ご利用の流れ

お問い合わせフォームから

1営業日以内に弊社担当者より、

エア漏れ検査について

今すぐ無料で問い合わせる

-

ヒアリング

01

設備の状況や

課題を確認 -

お見積もり

02

最適なプランを

ご提案 -

調査実施

03

現地訪問し、

エア漏れ診断 -

レポート提出

04

漏れ箇所・損失金額など

詳細データをご提出 -

アフターフォロー

05

修繕のご相談や

定期点検のご案内

よくある質問

-

工場の周囲に騒音があっても、正確に検査できますか?

エア漏れの音は、工場稼働音などと周波数帯が違います。エア漏れ特有の周波数のみを拾うので工場稼働中での検査が可能です。

-

1日でどれくらいの広さに対応できる?

エア使用量や装置数、配管密度によって検査可能範囲は左右されるため、詳しくは事前の面談でヒアリングの上、お見積りをご提出します。

-

費用対効果はあるのか?

利用いただいてるお客様からは、十分な費用対効果があるというお声をいただいています。

検査対象範囲やコンプレッサーの稼働状況などをヒアリングをさせていただき、お客様に一番合ったプランをご提案します。 -

蒸気は見れますか?

蒸気配管は通常、保温材で覆われているため、漏れ箇所を正確に特定するには保温材を取り外す必要があります。

-

エア漏れ以外も見れますか?

窒素、アルゴン、酸素など、気体であれば検知方法は一緒なので基本的に検知が可能です。

負圧がかかっている場所の真空漏れも検知可能です。 -

機密テストで使えますか?

スローリークやカニ泡と言われる微量な漏れは検知が出来ないことがあります。反応が出なかったからと言って100%漏れていないことを担保できるものではありませんので機密テストの最終判断での使用はお勧めできません。

-

現場調査は必要ですか?

検査対象範囲の図面やコンプレッサーの容量などの情報をご提供いただき、 オンラインでの打ち合わせが可能であれば、現地調査なしでも御見積が可能です。

-

屋外の検査はできますか?

防水対応しておりませんので雨が降っていると検査はできません。

屋外検査時は天候次第では検査予備日の設定をお願いする事がございます。 -

防爆対応されていますか?

防爆対応はしておりません。

あなたの工場の

まずは無料カウンセリングで