騒音環境でもOK!工場稼働中にたった4時間で28箇所のエア漏れを検出した事例

「コンプレッサーのエア漏れ検査をしないといけないけど、工場を止められない…」とお悩みではありませんか?

従来の「耳で聞く」検査方法では、工場の騒音が要因で、工場の稼働を止めないと検査ができませんでした。

しかし、協和機工のエア漏れ検査サービスは、超音波カメラを使ってエア漏れ検査をするので、騒音下でも問題なく検査ができるのです。

今回の事例では、たった4時間の検査で28箇所のエア漏れを検出し、年間約90万円のコストカットに成功しました。

詳しくみていきましょう。

目次

お客様情報

- 業種:電気機器製造工場

- 所在地:神奈川県

- 測定対象面積:約4,000m3

- 年間稼働時間:8,760時間

- 1時間あたりの電気使用料金:29.1円/kWh

検査結果

今回は、半日(4時間)の検査を実施しました。

検査概要

- 検査所要日数:4時間

- 漏れ箇所数:28箇所

- 漏れ量合計:323.1L/min

- 年間損失合計:898,399円

- 年間推定CO2排出量:13,948.7kg/年

騒音環境でも正確に漏れを見つける「超音波カメラ」の強み

協和機工のエア漏れ検査では、FLUKE社の超音波カメラを使用しています。このカメラは、人の耳では聞こえない高周波の音(超音波)を検知し、画像として可視化することができます。とくに優れているのは、周囲の騒音に影響されず、エア漏れの音だけを抽出できる点です。工場では機械の稼働音や環境音が大きく、従来の「音を聞く」タイプの検査機器では見逃しがちでしたが、このカメラなら稼働中でも安全・正確に漏れ箇所を検知できます。

写真:実際のエア漏れ検査画面

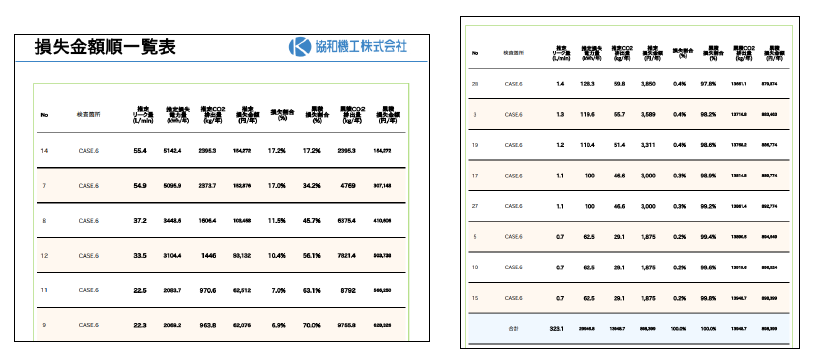

修繕の優先順位がひと目でわかる「損失金額順レポート」

協和機工のエア漏れ検査サービスでは、発見された漏れ箇所ごとに年間の損失金額を算出し、それを金額の大きい順に並べたレポートをお渡ししています。これにより、「どこから直せば最も効果的か」が明確になり、限られた予算や時間でも効率的な修繕計画を立てることができます。実際に、このレポートを活用して「まずは上位の数箇所から優先的に対処する」という判断をされるお客様も多く、コスト削減効果の最大化に貢献しています。

画像:実際の検査レポート

使用したのはFLUKE超音波カメラ

協和機工のエア漏れ検査では、FLUKE社製の超音波カメラを使用しています。

超音波カメラは、工場のエア漏れ検査において複数のメリットがあります。

たとえば、機械がフル稼働している現場でもエア漏れの音だけをピンポイントで拾い、画面上にわかりやすく表示してくれます。画面はタッチ操作に対応しており、写真や動画として保存できるので、検査後の報告や社内共有もスムーズです。

さらに便利なのが、エア漏れや損失金額を数値化できる機能です。漏れている空気の量をもとに、「どれくらい電気代がムダになっているか」「どの漏れから直すべきか」まで数字で示すことができます。

実際、当社の検査でもこの機能を活用して、漏れ箇所を損失金額順に並べたレポートをお渡ししており、お客様から「修繕の優先順位が一目でわかる」とご好評をいただいています。

まとめ

今回の現場では4時間の検査で年間約90万円のコストカットにつながりました。エア漏れを放置することが大きな損失につながることをご理解いただけたのではないでしょうか。

加工機などの製造機器は、装置の音が大きく、エア漏れを人力で把握するのは困難です。そのため大きな損失コストを出していることを見逃してしまうケースも多くあります。

協和機工株式会社では、コンプレッサーのエア漏れ箇所やエア漏れ量を超音波カメラで可視化し、エア漏れ箇所や損失金額とあわせてレポートにしてお渡しする「エア漏れ検査サービス」を実施しています。お気軽にお問い合わせください。

最後までお読みいただき、ありがとうございました。

協和機工株式会社はYouTubeチャンネルを公開しています。

「こんな現場のエア漏れ検査動画を見てみたい」「こんな記事をつくってほしい」など、ご意見やご要望がありましたら、お問い合わせフォームや協和機工公式YouTubeチャンネル「協和機工チャンネル」の動画コメント欄から、お気軽にご連絡ください。お待ちしています!