熱交換器のメンテナンス

HEAT EXCHANGE

協和機工では工場・化学プラントに設置されている熱交換器のメンテナンスを行っています。熱交換器は可動部がない設備ですが、経年劣化するものですので、定期的な保全・メンテナンスが必要です。

劣化が進んでいくと閉塞やチューブ破損といったトラブルへとつながることも多々あり、生産ラインへ大きな損害を与えるリスクへと発展します。

多管式熱交換器

プレート式熱交換器

多管式熱交換器メンテナンス

多管式熱交換器(シェルアンドチューブ式熱交換器)は古くから使用されている熱交換器で、様々な事業場で使用されているものです。小型の物から石油化学プラント・半導体プラント等で見られる大型の物まで様々な大きさが存在します。

多管式熱交換器のトラブル事例

経年劣化によって、可動域がない設備であってもトラブルは発生します。協和機工では固定管板型、Uチューブ型など様々な種類の多管式熱交換器のメンテナンス実績があります。

当社が提供する多管式熱交換器のメンテナンスメニュー

お客様のご要望に合わせて、熱交換器のメンテナンスを提案します。

オーバーホール

熱交換器の分解検査・補修・メンテナンスです。

工場設備の稼働停止後、チューブバンドルを引き抜き、洗浄作業を行います。洗浄後は各種法定点検を完了させ、チューブバンドルの挿入作業を行い、付帯設備との連結を行い完了となります。

リチュービング

チューブを古いものから新しいものに入れ替える作業です。

本体カバーを外し、チューブの非破壊検査を実施します。

次回のメンテナンスまでに耐久性が担保できないといった場合や、既に穴が開いている場合は古いチューブと新しいチューブを交換します。

U型のチューブの場合は、リチュービングできないので、プラグを打ち込み、チューブを閉塞させます。

高圧機器の場合、プラグを打ち込む際に溶接が必要になる場合が一般的ですが、溶接を必要としないメカニカルプラグ工法という手法もあります。

突発トラブル対応

熱交換器の急な閉塞、胴側流体と管側流体が混ざりプロセスに重大な影響を及ぼしてしまった等の突発的なトラブル対応を行います。

多管式の場合、1本が閉塞しても他の管で熱交換が継続して可能であるため、特急対応としてメカニカルプラグを用いたチューブ閉塞法を用いることが多くあります。

多管式熱交換器のメンテナンスで活用する特殊工具

ハイドロエキストラクター

大型熱交換器チューブバンドルの引抜き・挿入作業に使用します。従来は重機やワイヤーを使用した引抜き作業であり、チューブバンドルの落下・損傷の危険性がありました。

このハイドロエクストラクターを使用することで安全性の高い作業が可能です。安全性を重要視する海外ではハイドロエキストラクターを用いるメンテナンスが標準的な方法になっています。

詳しくはコチラ

メカニカルプラグ

熱交換器やボイラー用のチューブがリークした際に閉止するものがプラグです。従来のテーパーピンのハンマー打込工法や溶接閉止工法といった従来工法と異なり、高い安全性と火器を使わないプラグ閉止ができるのがメカニカルプラグです。

溶接や火気使用の必要がないため、作業工数の削減、熱処理等のための事前準備や申請作業の解消、検査時間の短縮、熱影響や打ち込みによる装置へのダメージ回避などが可能です。

詳しくはコチラ

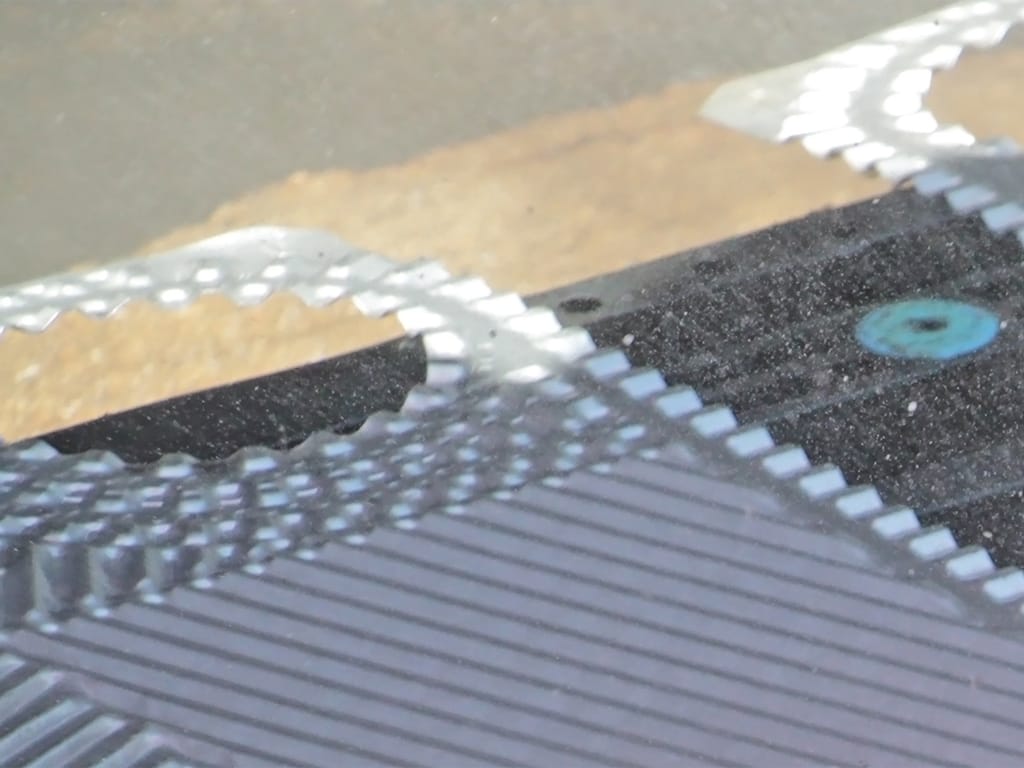

熱交換器チューブ専用インナーカッター

熱交換器チューブの切断に使用します。弊社では、SUSなど硬度の高いチューブでも内側から切断できるこちらの最新の専用工具を海外から取り寄せて導入しています。

熱交換器チューブの切断は従来、専用工具がほとんどなく、職人の勘に頼りながら代用品の工具を使用して行うため大きな危険の伴う作業でした。この専用インナーカッターの導入により、圧倒的に安全にそして効率的に作業を行うことができます。

詳しくはコチラ

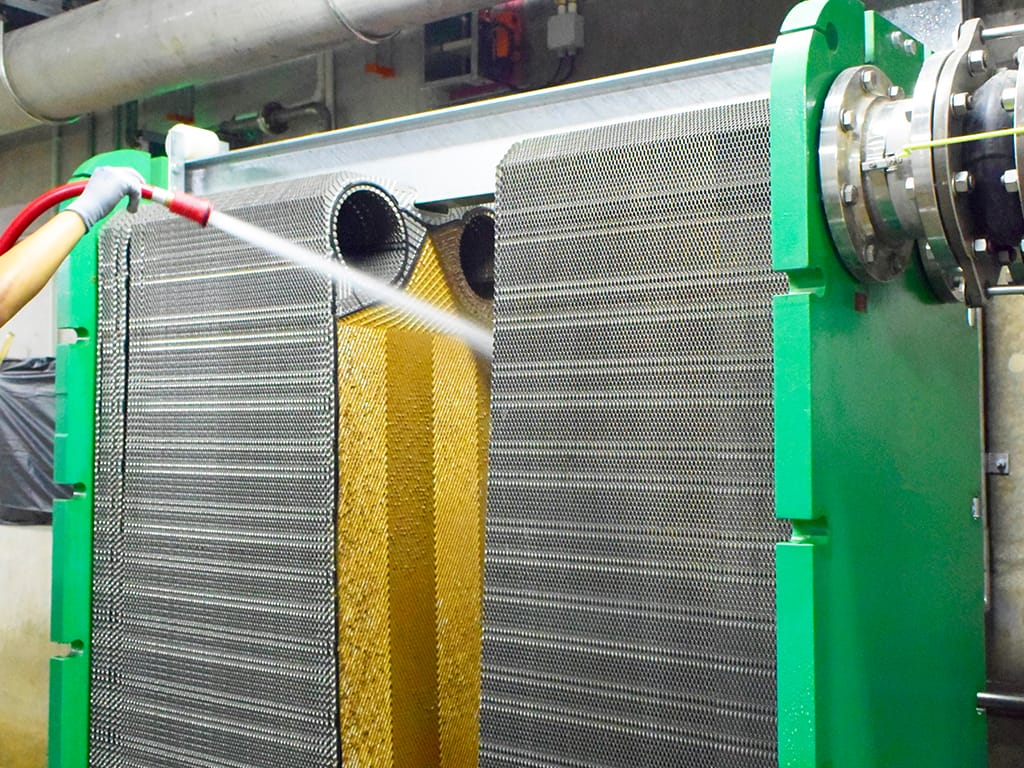

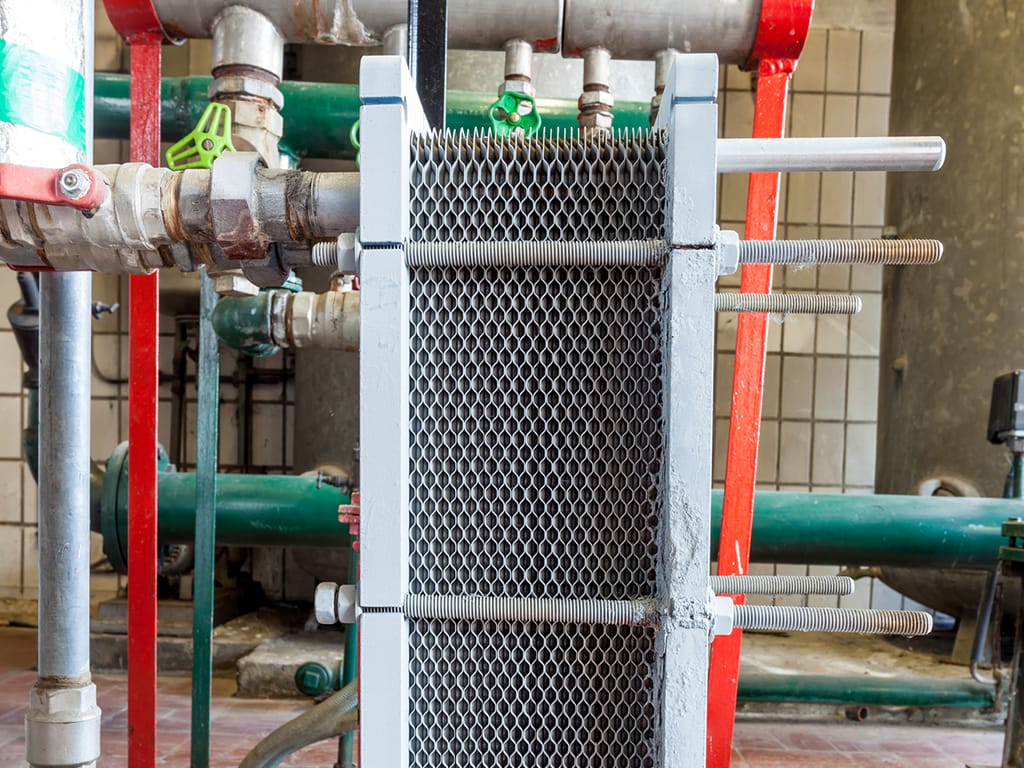

プレート式熱交換器メンテナンス

プレート式熱交換器は伝熱部に複雑な形状をした薄板を使用することで高い伝熱性能を実現させたものです。軽量且つコンパクトであることから多くの製造工場で使用されている熱交換器です。

プレート式熱交換器のメンテナンスの目安

以下のような状況がみられるようになりましたら、実際の不具合が発生しているという証拠です。大きなトラブルになる前に、メンテナンスを行いましょう。

プレート式熱交換器のメンテナンス手順

プレート剥離・脱脂槽洗浄

搬入後、伝熱プレートを剥離し分解をしていきます。

付着した脂質や異物を薬液に漬けていくことで除去します。

また、接着剤で装着されているプレートガスケットは、その接着剤成分の除去も行います。

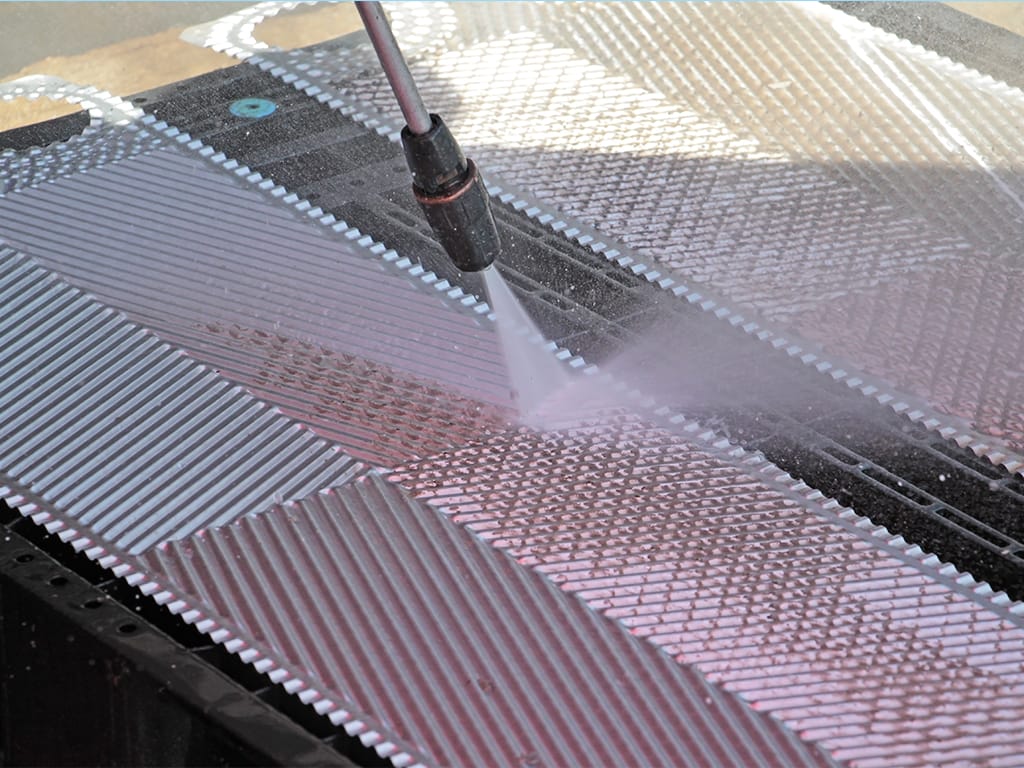

高圧ジェット洗浄

薬液槽での戦場で除去できなかった汚れはジェット洗浄で機械的に除去していきます。この二つの洗浄を行い、プレートに付着している不純物を除去します。

破損確認・カラーチェック

プレートの腐食やクラック・変形などを確認していきます。

汚れで閉塞されていたピンホールなどもこの段階で明確になります。破損が確認されたものについては補修又はプレートの交換をして対応をしていきます。

※別途資材が必要な場合はここで改めて報告・お見積りをご提出します。

組立て・圧力テスト

洗浄を終えて、破損確認も問題なかった伝熱プレートを整備されたフレームに組み込んでいきます。その後、所定寸法まで締め付けを行い、内部洩れや、外部洩れのない事を確認します。

ここで問題がないことが確認されたものを整備完了品としてお客様先へ輸送します。

据付設置・稼働テスト

最後に現地で据付をします。付帯設備との接続を確認し、テスト運転を実施、問題なく稼働・想定する熱交換がなされていることを確認してメンテナンス完了となります。

協和機工からのご提案

協和機工では熱交換器のメンテナンス業者として、より効果的な設備運営ができるよう以下のようなメンテナンス付帯サービスを提案しています。興味、ご関心ある事項はお気軽に相談ください。

熱交換器 IoTデバイスによる予知保全

熱交換器の一次側・二次側に対して流量計・温度計を設置し、その設備のパフォーマンス状況を常時監視するパッケージモデルです。24時間365日一定間隔で情報を取得し続けることで、設備の不調を早急に把握することができます。

《オススメする設備》

- 大型の熱交換設備であり、予期せぬトラブル(閉塞・リーク)が発生した経験がある

- データを生かして生産能力の見直しを検討したい

- 常時熱交換器状況を見える化し、計画的な保全に生かしたい

熱交換器 能力計測による性能値診断

熱交換器の機能性を診断していきます。対象はプレート式熱交換器で、入り口に流量計・温度計を設置し、低各地との比較で機能性を見極めていきます。

《オススメする設備》

- プレート式熱交換器で、どの程度の効率で熱交換がされているかが知りたい

- メンテナンス妥当か否かの判断の指標が欲しい