その場の増し締めだけで年間6万円のコストカット|医療機器製造工場の事例

今回ご紹介するのは、京都府の医療機器製造工場での事例です。広大な敷地と長時間の稼働を伴う現場で、気づかぬうちに膨らむ電気代。協和機工のわずか1時間のエア漏れ診断で、この工場が年間30万円以上のコスト削減に成功した秘密に迫ります。

損失金額を「見える化」し、効率的な省エネ対策を可能にする弊社の取り組みをご紹介します。

目次

お客様情報

- 業種:医療機器製造工場

- 所在地:京都府

- 測定対象面積:約7,000m3

- 年間稼働時間:8,760時間

- 1時間あたりの電気使用料金:30円/kWh

検査結果

今回も、お試しキャンペーン中に1時間の検査を実施し、10箇所のエア漏れ箇所を発見しました。

検査概要

- 検査所要日数:1時間

- 漏れ箇所数:10箇所

- 漏れ量合計:108.1L/min

- 年間損失合計:300,885円

- 年間推定CO2排出量:3,722kg/年

その場の対策で年間6万円のコストカット

今回の診断で特筆すべきは、発見されたエア漏れの中にはその場で増し締めするだけで改善できた箇所が複数あったことです。これは、多くの工場で共通して見られる現象です。業種を問わず、配管や接続部の緩みによるエア漏れは頻繁に発生しており、簡単な処置で大幅なコスト削減が期待できます。

こちらの現場では、た。1ヵ所で約6万円の損失金 額を出している箇所がありましたが、その場でお客様が増し締めすることでエア漏れをストップ。担当者も「増し締めで止めることができるエア漏れは多く、簡単にできる有効な省エネ対策です」と、その効果を実感していました。

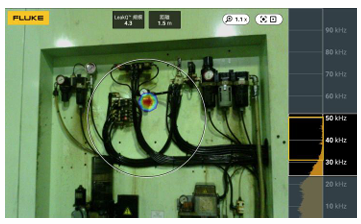

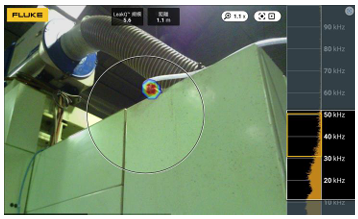

写真:実際のエア漏れ検査の様子

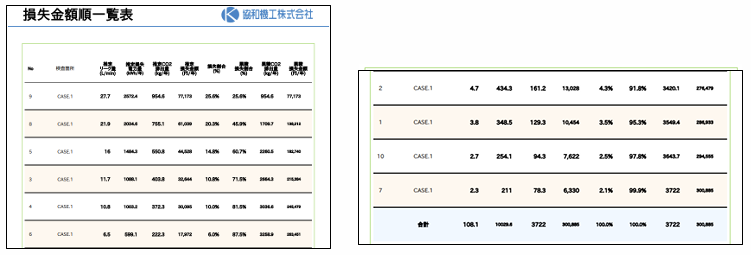

漏れ箇所を損失金額順に並べたレポートで効率的な修繕が可能

当社は、エア漏れの検査結果を損失金額順にエア漏れレポートとしてお渡ししています。面積の広い工場では、100箇所近いエア漏れが見つかることもあり、それらを手当たり次第に修繕するのは時間もコストもかかってしまうため、おすすめできません。

レポートに沿って、損失金額の多い順に修繕することで、効率のよいエア漏れ対策が可能となります。対策に優先順位がつけやすい、とお客様から好評をいただいております。

画像:実際のエア漏れ検査レポート

使用したのはFLUKE超音波カメラ

検査には、前回同様FLUKE社の超音波カメラを使用しました。

この機器は以下のような特長を持ち、従来のエア漏れ検査の常識を覆すツールとして、国内外で高く評価されています。

【FLUKE社超音波カメラの特長】

- SoundMap™技術により、64個の高感度マイクで音波を可視化

- リアルタイム画像表示で、漏れの位置を色付きで特定可能

- 7インチLCDタッチスクリーンで視認性・操作性に優れる

- FLUKE Connect連携で、撮影データを即時レポート化

- 非接触・非停止での検査が可能なため、稼働中でも安全に検査可能

参考:FLUKE|Fluke ii905 産業用超音波カメラ

まとめ

「たかがエア漏れ」と軽視されがちな空気漏れが、実は工場のランニングコストに大きな影響を与えていることが多々あります。特に医療機器製造工場のような24時間稼働に近い環境では、その損失は看過できません。

今回のケースでは、簡単な増し締めで改善できた箇所もありましたが、目に見えない配管の劣化や設備の老朽化による漏れも考えられます。定期的な空気漏れ診断は、潜在的なエネルギーロスを発見し、コスト削減とCO2排出量削減に直結する有効な手段です。

「もしかしたらうちの工場も…?」とお考えのお客様は、ぜひ一度、協和機工までご相談ください!

協和機工株式会社はYouTubeチャンネルを公開しています。

「こんな現場のエア漏れ検査動画を見てみたい」「こんな記事をつくってほしい」など、ご意見やご要望がありましたら、お問い合わせフォームや協和機工公式YouTubeチャンネル「協和機工チャンネル」の動画コメント欄から、お気軽にご連絡ください。お待ちしています!